|

Производитель камнедробильного и |

8 495 105 91 50 |

Единая система защиты от коррозии и старения. Стали коррозионностойкие аустенитные. Электрохимические методы определения стойкости против межкристаллитной коррозииГОСТ 9.914-91

Дата введения 1992-01-01 ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством химической и нефтеперерабатывающей промышленности СССР В.М.Княжева, канд. хим. наук (руководитель темы); С.Г.Бабич, канд. хим. наук; Г.П.Чернова, д-р хим. наук; А.А.Назаров, д-р хим. наук; Э.Т.Шаповалов, канд. техн. наук; Ю.Б.Каменев, канд. хим. наук; Л.А.Шапиро 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.05.91 N 759 3. ВВЕДЕН ВПЕРВЫЕ 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

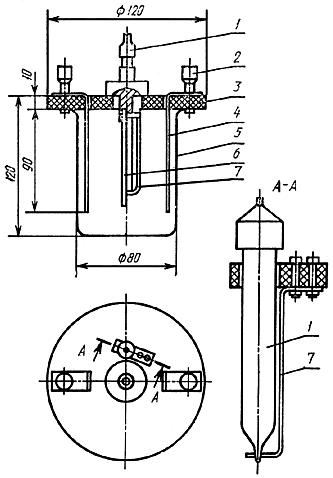

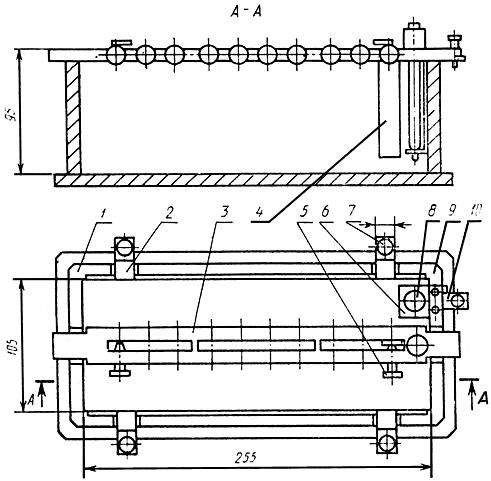

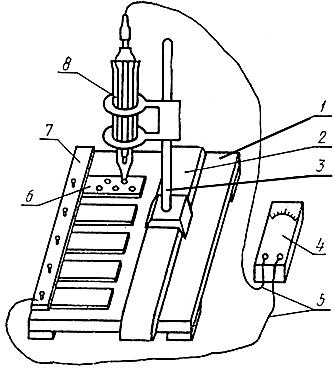

5. ПЕРЕИЗДАНИЕ 1. ОБЩИЕ ПОЛОЖЕНИЯ1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Методы ПТ, ПК-1 и ПДР допускается применять для контроля сварных соединений, а также двухслойного и наплавленного металла, метод ПК-2 - для контроля двухслойного и наплавленного металла. Методы ПК-1 и ПДР допускается применять для контроля готовых изделий. 1.2. Отбор и подготовку образцов к испытаниям проводят по ГОСТ 6032. 1.3. Все применяемые реактивы должны быть квалификации не ниже чем "чистый для анализа" (ч. д. а.). 2. МЕТОД ПОТЕНЦИОСТАТИЧЕСКОГО ТРАВЛЕНИЯ2.1. Сущность метода 2.2. Аппаратура 2.2.1. Электрохимическая ячейка (черт.1 или 2). Ячейка электрохимическая для испытания методом ПТ одного образца

1 - электрод сравнения; 2 - клемма, 2 шт.; 3 - крышка из диэлектрического материала;

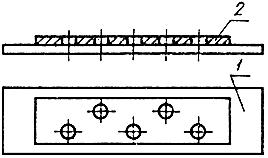

Ячейка электрохимическая для испытания методом ПТ десяти образцов

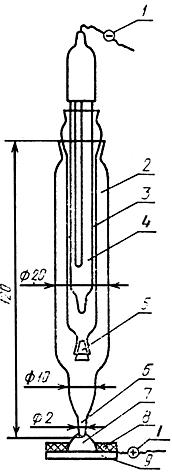

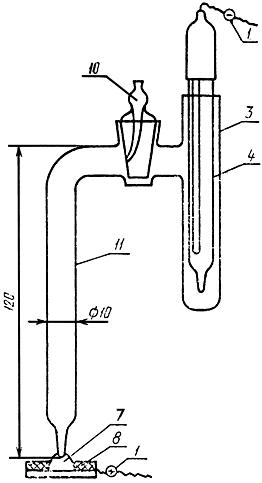

2.2.2. Прибор, обеспечивающий поддержание потенциала с погрешностью не более 5 мВ в интервале потенциала не менее чем от минус 1,0 до плюс 1,0 В при токах поляризации до 10 А. 2.2.3. Электрод сравнения насыщенный хлорсеребряный. Допускается применять другие электроды сравнения, например насыщенный каломельный. 2.2.4. Секундомер. 2.3. Реактивы и растворы 2.3.1. Кислота хлорная плотностью 1,54 или 1,32 г·см 2.3.2. Натрия хлорид по ГОСТ 4233, раствор концентрацией 0,4 моль·дм 2.3.3. Калия хлорид по ГОСТ 4234. 2.3.4. Вода дистиллированная по ГОСТ 6709. 2.3.5. Раствор для испытания: в мерной колбе вместимостью 1000 см 2.3.6. Раствор хлорида калия насыщенный: навеску хлорида калия массой 350 г растворяют в 1000 см 2.4. Подготовка к испытанию 2.4.1. Количество образцов, одновременно погружаемых в электрохимическую ячейку, устанавливают в зависимости от ее конструкции и номинального значения выходного тока потенциостата из расчета не менее 5 мА на 1 см 2.4.2. Испытательный раствор заливают в электрохимическую ячейку в таком количестве, чтобы при длине образцов не менее 50 мм они были погружены в раствор на 2/3 своей длины. При испытании образца со сварным соединением испытуемый участок сварного соединения должен быть полностью погружен в раствор. Ватерлинию образцов не изолируют. Клемма, прижимающая образец к токоподводу, должна быть над раствором. 2.5. Проведение испытания 2.5.1. Держатель образцов снимают с электрохимической ячейки и закрепляют в нем образцы. Подключают к потенциостату испытуемые образцы и дополнительный электрод к выходу "рабочий электрод", а вспомогательный электрод и электрод сравнения соответственно к выходам потенциостата "вспомогательный электрод" и "электрод сравнения". Дополнительный электрод предназначен для повышения надежности поддержания заданного значения потенциала на испытуемых образцах, а также для фиксирования положения электрода сравнения. На дополнительном электроде устанавливают электрод сравнения. В ячейке для испытания десяти образцов (черт.2) дополнительный и вспомогательный электроды при подготовке к испытаниям из ячейки не извлекают. 2.5.2. Образцы выдерживают при потенциале минус 0,15 В в течение 5 мин, а затем переключают потенциал на значение плюс 0,1 В и выдерживают 15 мин. 2.5.3. После испытания отключают ячейку от потенциостата и извлекают держатель с образцами из ячейки. Образцы промывают водой и ту часть, которая была подвергнута потенциостатическому травлению, изгибают под углом 90° по ГОСТ 6032. 2.6. Оценка результатов испытания Оценку стойкости сталей против межкристаллитной коррозии проводят по ГОСТ 6032. Сталь считают стойкой против межкристаллитной коррозии при отсутствии трещин на поверхности изогнутого образца. 3. КАПЕЛЬНЫЙ МЕТОД3.1. Сущность метода 3.2. Аппаратура 3.2.1. Электрохимическая стеклянная ячейка (черт.3а) или электролитический стеклянный ключ (черт.3б). Электрохимический стеклянный ключЭлектрохимическая стеклянная ячейка

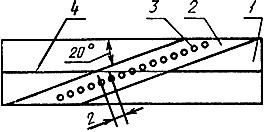

1 - контактные провода; 2 - сосуд с испытательным раствором; 3.2.2. Вольтметр с входным сопротивлением не менее 1 МОм или соответствующий блок потенциостата, позволяющий измерять потенциал коррозии от минус 1 до плюс 1 В с погрешностью не более ±10 мВ. 3.2.3. Электрод сравнения. 3.2.4. Секундомер. 3.3. Реактивы, растворы, материалы 3.3.1. Кислота азотная плотностью 1,40 г·см 3.3.2. Кислота соляная плотностью 1,18 г·см 3.3.3. Железа трихлоридгексагидрат ( 3.3.4. Калия хлорид по ГОСТ 4234. 3.3.5. Магния оксид по ГОСТ 4526. 3.3.6. Вода дистиллированная по ГОСТ 6709. 3.3.7. Раствор хлорида калия насыщенный по п.2.3.6. 3.3.8. Раствор для испытания: в мерной колбе вместимостью 1000 см 3.3.9. Лента полихлорвиниловая с липким слоем (электроизоляционная) по ГОСТ 16214. 3.3.10. Карандаш по стеклу. 3.4. Подготовка к испытанию 3.4.1. Сосуд 2 электрохимической ячейки (черт.3а) заполняют испытательным раствором, а сосуд 3 - насыщенным раствором хлорида калия. В сосуд 3 погружают хлорсеребряный электрод сравнения 4. Для проверки готовности ячейки к работе к капилляру 6 прикасаются фильтровальной бумагой, на которой должно оставаться мокрое пятно. Ячейку фиксируют в подвижной лапке стационарного или передвижного штатива (черт.4). Контактные провода 1 (черт.3) присоединяют к вольтметру. Капилляр 6 ячейки погружают в каплю испытательного раствора 7, не касаясь при этом испытуемой поверхности образца 9 (черт.3а). Схема устройства для испытания образцов под каплей раствора

3.4.2. Испытуемую поверхность доводят до шероховатости Ra по ГОСТ 2789 не более 0,50 мкм сухой наждачной бумагой зернистостью от 120 до 160 мкм. На поверхности не допускаются раковины и риски. Не допускается повторное применение наждачной бумаги. 3.4.3. Зачищенную поверхность обезжиривают влажным оксидом магния до полного смачивания. Тщательно отмывают оксид магния горячей водой с помощью ватного тампона до исчезновения белого налета. Испытуемую поверхность споласкивают водой и высушивают фильтровальной бумагой. 3.4.4. Испытуемую поверхность для измерения потенциала коррозии ограничивают с помощью карандаша по стеклу, поливинилхлоридной электроизоляционной лентой или любым другим способом. Испытуемый образец с наклеенной изоляционной лентой

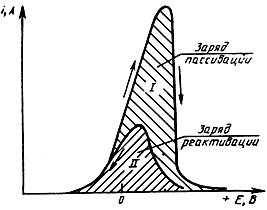

1 - испытуемый образец; 2 - изоляционная лента; 3.5. Проведение испытания 3.5.1. При испытании сварных образцов и изделий контролируют основной металл, зону термического влияния сварного шва и металл сварного шва. 3.5.2. На выделенные участки поверхности стали наносят каплю испытательного раствора (примерно 0,1 см 3.5.3. Потенциал коррозии измеряют в пяти произвольно выбранных точках испытуемой поверхности (черт. 4) после выдержки стали под каплей раствора в течение 2 мин. 3.6. Оценка результатов испытания 3.6.1. Сталь считают нестойкой против межкристаллитной коррозии, если устанавливается отрицательный потенциал, и стойкой - если устанавливается положительный потенциал. 3.6.2. Заключение о стойкости стали против межкристаллитной коррозии делают на основании не менее четырех одинаковых по знаку значений потенциала из пяти измеренных. При меньшем числе одинаковых по знаку значений следует проводить повторное испытание на этих же образцах методом AM или АМУ по ГОСТ 6032. 4. МЕТОД ИЗМЕРЕНИЯ ПОТЕНЦИАЛА КОРРОЗИИ4.1. Сущность метода 4.2. Аппаратура 4.2.1. Вольтметр по п.3.2.2. 4.2.2. Электрод сравнения хлорсеребряный. 4.2.3. Сборка электрическая, включающая: 4.2.4. Секундомер. 4.2.5. Емкость фторопластовая вместимостью 400-500 см 4.2.6. Чашка фарфоровая вместимостью 150 см 4.2.7. Электроплита мощностью 300-400 Вт. 4.3. Реактивы, материалы, растворы 4.3.1. Кислота азотная плотностью 1,361 г·см 4.3.2. Кислота соляная плотностью 1,179 г·см 4.3.3. Железа трихлоридгексагидрат ( 4.3.4. Калия хлорид по ГОСТ 4234. 4.3.5. Аммония фторид по ГОСТ 4518. 4.3.6. Вода дистиллированная по ГОСТ 6709. 4.3.7. Парафин для лабораторных работ, выдержанный при кипении в течение 100 ч. 4.3.8. Раствор для испытания: в мерной колбе вместимостью 1000 см 4.3.9. Раствор для пассивации: в мерную колбу вместимостью 1000 см 4.3.10. Раствор для травления: готовят раствор для пассивации по п.4.3.9, затем его переливают во фторопластовую емкость, в которую вносят навеску фторида аммония из расчета 75 г на 1000 см 4.4. Подготовка к испытанию 4.4.1. Непосредственно перед испытанием проводят дополнительное химическое травление образцов в течение 30 мин во фторопластовой емкости в растворе для травления по п.4.3.10, затем промывают дистиллированной водой и сушат фильтровальной бумагой. 4.4.2. Не позднее чем через 5 мин на образец волосяной или щетинной кисточкой наносят парафиновую маску. Жидкий парафин, состаренный по п.4.3.7, наносят на нерабочую поверхность образца, включая боковые грани и торец. На верхней части образца оставляют участок, свободный от парафина, для подключения к клемме вольтметра. Сразу после нанесения парафина испытуемую поверхность пассивируют в течение 1 мин в растворе для пассивации по п.4.3.9, затем промывают дистиллированной водой и сушат фильтровальной бумагой. 4.5. Проведение испытания 4.5.1. Испытание допускается проводить на образцах произвольной формы (пластины, цилиндры, в том числе проволока и др.). Размеры образцов определяются размерами стакана, в котором проводят испытание. 4.5.2. Верхнюю нерабочую часть образца, подготовленного по п.4.4, присоединяют к соответствующей клемме вольтметра. Ко второй клемме вольтметра присоединяют электрод сравнения. Образец опускают в стакан с испытательным раствором так, чтобы ватерлиния приходилась на парафиновую маску, одновременно включают секундомер и после 2 мин выдержки измеряют установившееся значение потенциала коррозии. Испытание проводят при температуре раствора (23±3) °С. 4.6. Оценка результатов испытания 4.6.1. Оценку стойкости стали против межкристаллитной коррозии проводят по значению измеренного потенциала. На образцах стали, нестойкой против межкристаллитной коррозии, устанавливается потенциал минус 0,2 В и более отрицательный, а на образцах стали, стойкой к межкристаллитной коррозии, - от плюс 0,3 до плюс 0,6 В. 5. МЕТОД ПОТЕНЦИОДИНАМИЧЕСКОЙ РЕАКТИВАЦИИ 5.1. Сущность метода Типичные анодные потенциодинамические кривые пассивации (I) и реактивации (II), получаемые при испытании сталей методом ПДР

5.2. Аппаратура 5.2.1. Ячейка стеклянная трехэлектродная термостатируемая электрохимическая, вмещающая 100-300 см 5.2.2. Потенциостат, обеспечивающий линейное изменение потенциала со скоростями 3,0·10 5.2.3. Электрод сравнения. 5.2.4. Интегратор кулонометрический. 5.2.5. Самописец. 5.2.6. Ультратермостат. 5.2.7. Секундомер. 5.3. Реактивы и растворы 5.3.1. Кислота серная плотностью 1,84 г·см 5.3.2. Калия роданид по ГОСТ 4139. 5.3.3. Вода дистиллированная по ГОСТ 6709. 5.3.4. Раствор для испытания 1 (концентрация раствора серной кислоты 0,5 моль·дм 5.3.5. Допускается проводить испытания в растворе 2 (концентрация раствора серной кислоты 2 моль·дм 5.4. Подготовка к испытанию 5.5. Проведение испытания 5.5.1. Испытания проводят на образцах произвольной формы (пластины, цилиндры и др.). Для изделий со сварными швами испытывают зону термического влияния. 5.5.2. Испытательный раствор заливают в электрохимическую ячейку в таком количестве, чтобы испытуемая поверхность была полностью погружена в раствор. Площадь испытуемой поверхности должна быть не менее 0,5 см 5.5.3. В держателе электрохимической ячейки закрепляют испытуемый образец. Подключают к потенциостату держатель с образцом, вспомогательный (платиновый) электрод и хлорсеребряный электрод сравнения (допускаются другие электроды сравнения), устанавливаемый в электрохимическую ячейку через электролитический ключ, заполненный испытательным раствором, образец погружают в испытательный раствор*. 5.5.4. В случае использования испытательного раствора 1 подают на образец потенциал равный минус 0,5 В и выдерживают в течение 1-2 мин. Включают анодную развертку со скоростью 3·10 5.5.5. В случае использования раствора 2 подают на образец потенциал равный минус 0,65 В и включают анодную развертку потенциала со скоростью 8,3·10 5.5.6. Отключают ячейку от потенциостата и извлекают из нее держатель с образцом. 5.6. Обработка результатов испытания 5.6.1. О стойкости стали против межкристаллитной коррозии судят по величине отношения заряда реактивации к заряду пассивации или плотностей тока. 5.6.2. При испытании по п.5.5.4 на стали, стойкой против межкристаллитной коррозии, указанное отношение должно быть меньше 0,11, а на стали нестойкой - больше или равно этой величине. 5.6.3. При испытании по п.5.5.5 отношение заряда реактивации к заряду пассивации на стали, стойкой против межкристаллитной коррозии, указанное отношение должно быть меньше 0,01, на стали со слабой склонностью к межкристаллитной коррозии - от 0,01 до 0,05, а на стали со значительной склонностью к межкристаллитной коррозии - свыше 0,05. |

||||||||||||||||||||||||||||||||||||||||||||||

- Выставка Mining World Russia 2015 21-23 апреля 2015 г. 02 Марта 2015

- Выставка «Карельский камень. Дороги Карелии - 2014», 01 Декабря 2014

- Отчет о выставке в Иране 27 Октября 2014